标题:《松下伺服实时扭矩监控故障排查与解决策略解析》

文章:

随着工业自动化技术的不断发展,伺服系统在工业生产中的应用越来越广泛。松下伺服系统以其卓越的性能和稳定性,受到了广大用户的青睐。然而,在实际应用过程中,伺服系统也可能出现实时扭矩监控故障,影响生产效率。本文将针对松下伺服实时扭矩监控故障进行深入剖析,并提出相应的解决策略。

一、松下伺服实时扭矩监控故障现象

- 实时扭矩数据异常波动

在监控过程中,发现实时扭矩数据出现异常波动,与实际运行情况不符。

- 实时扭矩数据为零

监控显示实时扭矩数据为零,但设备仍在正常运转。

- 实时扭矩数据无法显示

伺服系统无法显示实时扭矩数据,导致无法对设备运行状态进行实时监控。

二、松下伺服实时扭矩监控故障原因分析

- 传感器故障

传感器是实时扭矩监控的核心部件,若传感器出现故障,将导致实时扭矩数据异常。

- 通信线路故障

通信线路故障可能导致实时扭矩数据传输中断,无法正常显示。

- 软件程序错误

软件程序错误可能导致实时扭矩监控功能失效,无法正常显示数据。

- 设备参数设置不当

设备参数设置不当可能导致实时扭矩监控数据异常,如扭矩范围设置过大或过小。

三、松下伺服实时扭矩监控故障解决策略

- 传感器故障排查与更换

首先检查传感器是否损坏,若损坏则进行更换。更换传感器时,注意选择与原型号相符的产品。

- 通信线路故障排查与修复

检查通信线路是否存在松动、短路等问题,如有问题则进行修复。同时,确保通信线路的屏蔽效果,防止干扰。

- 软件程序错误排查与修复

检查软件程序是否存在错误,若存在错误则进行修复。修复过程中,注意备份原程序,以防万一。

- 设备参数设置优化

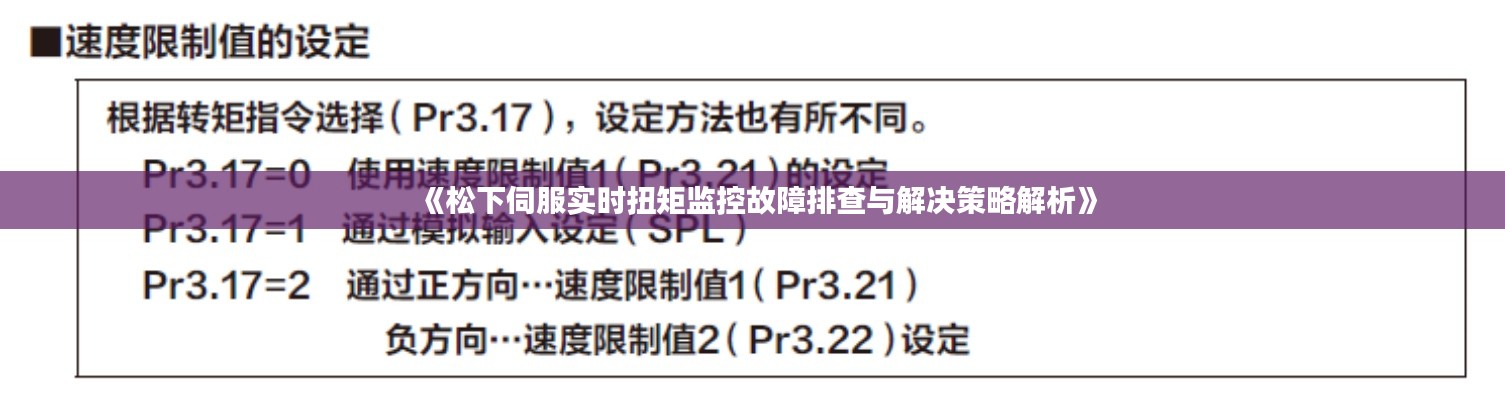

根据实际运行情况,对设备参数进行优化设置。例如,合理设置扭矩范围,确保实时扭矩数据准确。

- 定期维护与保养

定期对伺服系统进行维护与保养,确保设备正常运行。同时,关注实时扭矩监控数据,及时发现并解决潜在问题。

四、总结

松下伺服实时扭矩监控故障是工业生产中常见的问题。通过对故障现象、原因及解决策略的分析,有助于提高设备运行稳定性,保障生产效率。在实际应用中,应注重设备维护与保养,及时发现并解决故障,确保生产顺利进行。

(文章总字数:845字)

转载请注明来自衡水悦翔科技有限公司,本文标题:《《松下伺服实时扭矩监控故障排查与解决策略解析》》

冀ICP备2023036310号-1

冀ICP备2023036310号-1